联系人:王总

手机:19852937262

邮箱:bltafm@163. com

地址:江苏省昆山市花桥镇塔娄路1号4号楼

磨粒流去毛刺机在喷油器体台阶孔上的应用

磨料浆体射流去毛刺技术。以磨料、水及添加剂混合物为去除毛刺介质,以高压油泵为动力,以PLC技术进行逻辑控制,符合环保要求,以冷态方式来去除喷油器体台阶孔毛刺。经实际使用,产品质量明显提高。

喷油器体是柴油机的关键配件,它直接关系到柴油机的运行状态和寿命。保证喷油器体的正常稳定优质的工作,是保证柴油机节能和环保的重要前提。然而,由于工艺水平和加工水平的限制,喷油器体台阶孔中的毛刺和氧化物总是不能避免,一旦脱落,轻则使油量供应不均,划伤零件,造成浪费或者功率不足;重则堵塞或卡死油路,使生产停止甚至造成事故。人们采用了很多工艺手段来去除这些毛刺,从最简单的毛刷手工去毛刺到电解等去毛刺方法。在不同的场合发挥作用,但对于喷油器体台阶孔去毛刺,或者效率不高,或者精度较低,或者价格昂贵,都不太合适。所以结合喷油器体台阶孔本身的结构和特点,磨料浆体射流去毛刺技术,可以在保证达到去除毛刺的基础上还兼有环保,高效,成本低廉等优点。

需求分析

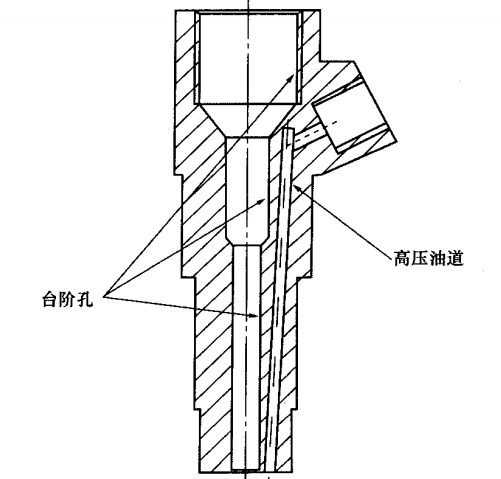

喷油器体形状如图1所示,其中间台阶孔为调压腔,右侧细长孔为高压油道。工作时,调压腔中充油用以调整柴油机针阀体内压力,以开启和关闭针阀的顶针。而燃油从高压油道进入,当针阀的顶针打开时,燃油经针阀喷孔喷出。通过实验发现,在去除高压油道毛刺后,产品质量明显提高,但是,仍有一定的次品率,进一步研究发现是由于台阶孔中毛刺的存在。因为,若台阶孔中存在的毛刺在运行过程中脱落,则会将针

阀的顶针卡住,导致针阀不能正常喷雾,其结果是整台设备无法运转。由此可见,喷油器体台阶孔内表面去毛刺是非常重要的。

图1喷油器体剖面图

磨料浆体射流技术去毛刺可行性分析

磨料浆体射流技术是在磨料水射流的基础上发展起来的。磨料水射流(AwJ,Abrasivewaterjet)是将磨料与水混合并加速至具有加工能力的液固两相射流束。磨料浆体射流(ASWJ,Abrasivesuspensionwaterjet)在磨料水射流中加入第三方材料,使磨料水射流中的液固两相充分混合,呈悬浮状,并长久保持。浆料通过加料泵注入特制的料罐,再通过高压油泵将其挤压进高压管道,并从喷嘴喷射出来,对工件进行加工。

水射流技术,最初是为了切割。纯水射流切割能力极弱,发展到磨料浆体射流时,在一定压力下,已经可以对瓷砖、大理石、不锈钢材料乃至绝大部分材料进行切割。20世纪末、21世纪初,水射流技术研究者逐步意识到适当降低压力,该技术可用于清洗和去毛刺。使用磨料流研磨复杂内表面,利用活塞推动磨料流,其浆料为半固态,粘度大、流速低。当流经工件内孔时,由于粘稠,磨料将挤满整个内孔,又由于磨料的存在,当遇到毛刺时,则会将毛刺剪切下来。

磨料浆体射流机床采用双独立循环系统,在一定的压力下将磨料浆体从喷嘴喷出,利用磨料携带很大的动能,对台阶孔内壁毛刺进行磨削和剪切,以达到去除台阶孔内壁毛刺的作用。再将喷嘴调整到合适的距离和角度,射流的剪切作用可以覆盖内壁的每一处,这样就可以有效去除整个内壁的毛刺。

磨料浆体射流技术具有以下优点:

(1)环保:加工时不产生毒气、灰尘、热辐射等污染。完全符合环保要求。浆体的成分主要是水、磨料以及非高聚物的粘土,可重复使用。加工过程中浆体处于一个循环中:集料箱——料罐——工件——集料箱,极大地节约了人力、物力和财力。而加工能力有所降低,不再进入循环的浆体经过简单处理即可,不会对环境造成污染。

(2)效率高:每一台设备可以拥有两个工作位,可以轮流工作,每个工作位又可以装备多组喷嘴。因此它可以一次加工多组工件,不需要因为装卸工件而使设备处于暂停或空闲状态。在工件加工过程中,设备为完全自动工作,不需要人为干预,大大提高了工作效率。工作介质为液体,本身具有冷却作用,不会使设备本身升温,所以该设备可以每天24h连续工作。

(3)副作用小:通过调整各系统参数,射流会将被加工件表面的毛刺和氧化物全部清除,却不会伤及工件本身。由于是冷态加工,所以不像其他加工方法,它不会造成工件的热变形和热影响。

(4)通用性强:该技术不仅在喷油嘴清洗上适用,同样适用其他的清洗和切割需求。根据被加工对象的材料特性,加工要求,对各系统参数进行适当的调整,对电控部分进行适当的改造即可应用于生产。

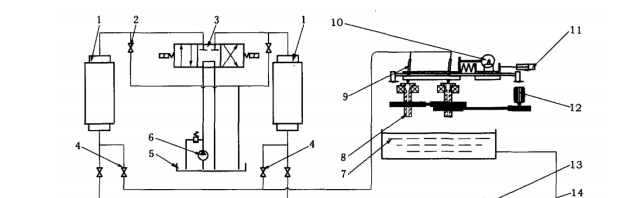

l一高压料罐;2-排油阀;3-三位四通换向阀;4-球阀;5-油箱;6-油泵;7-集料箱;8-工作;9-喷嘴;l0-偏心轮;11-推进气缸;12-回转电机;13-隔膜泵;14-滤网。

圈2喷油器体调压腔清洗机床结构原理图

3加工介质

加工介质即浆料,浆料配制在该去毛刺技术上也是关键之一。为使加工连续无障碍运行,浆料须保持稳定的性质、优越的去毛刺能力和良好的寿命。经过比较和权衡,选择硬度和价位都很理想的碳化硅作为磨料。我们配制出流动性、悬浮性好,性质均匀的浆料。实际使用中,配制一次,可连续加工30~45天

在使用本技术之前,台阶孔毛刺仅经过简单处理即进入下道工序,质量无法保证。而使用本技术后,用线切割方式剖开,发现内表面的毛刺完全清除,达到应用要求。经实际使用,生产效率和产品合格率得到明显提高。

磨料浆体射流磨削技术的使用给内孔磨削加工技术增加了一个崭新的方法,是对内孔研磨技术的一个突破,是一种绿色制造技术。它具有环保、高效、副作用小和通用性强的特点,将在未来制造业中发挥其巨大的潜力。